Hvad er forskellen på en skruetransportør og en spiraltransportør?

Udtrykkene "snegletransportør" og spiraltransportør henviser til forskellige typer transportsystemer, der adskiller sig ved deres design, mekanisme og anvendelse:

1. Skruetransportør

Mekanisme: Anvender et roterende spiralformet snegleblad (vindende) i et trug eller rør. Sneglen roterer for at flytte bulkmaterialer (f.eks. pulver, granulat, slam) langs transportbåndets længde.

Design:

Typisk vandret eller skrånende (op til ~20-30°).

Kan være med aksel (central aksel understøtter gængerne) eller uden aksel (til klæbrige materialer).

Materialerne skubbes gennem en forseglet trug, hvilket forhindrer spild.

Anvendelser:

Landbrug (kornhåndtering), spildevandsbehandling, fødevareforarbejdning og industriel transport af bulkmaterialer.

Ideel til kontrolleret tilførsel, blanding eller dosering af materialer.

2. Spiraltransportør

Mekanisme: Henviser til et transportbåndssystem arrangeret i en lodret eller kompakt spiralformet/spiralformet bane, ofte ved hjælp af bånd, ruller eller modulære plastkæder. Tyngdekraft eller mekaniske drev bevæger genstande langs spiralen.

Design:

Kompakt vertikal layout (f.eks. stigende/faldende spiralformede stier).

Åbent design til enhedslaster (kasser, pakker, produkter).

Kan inkludere buede sektioner for pladseffektivitet.

Anvendelser:

Løftning eller sænkning af varer i emballage, aftapning eller samlebånd.

Akkumulering, køling eller justering af tidsindstillinger i brancher som bageri, logistik eller lufthavne (bagagehåndtering).

Oversigt

Snegletransportører er håndteringsmaskiner for bulkmaterialer, der bruger en roterende spiralformet snegl.

Spiraltransportører er pladsbesparende systemer til at hæve/sænke enhedslaster via en spiralformet bane, ofte ved hjælp af bånd eller ruller.

Forvirringen opstår på grund af overlappende termer, men deres formål og mekanismer er forskellige.

Hvordan fungerer en spiral elevator?

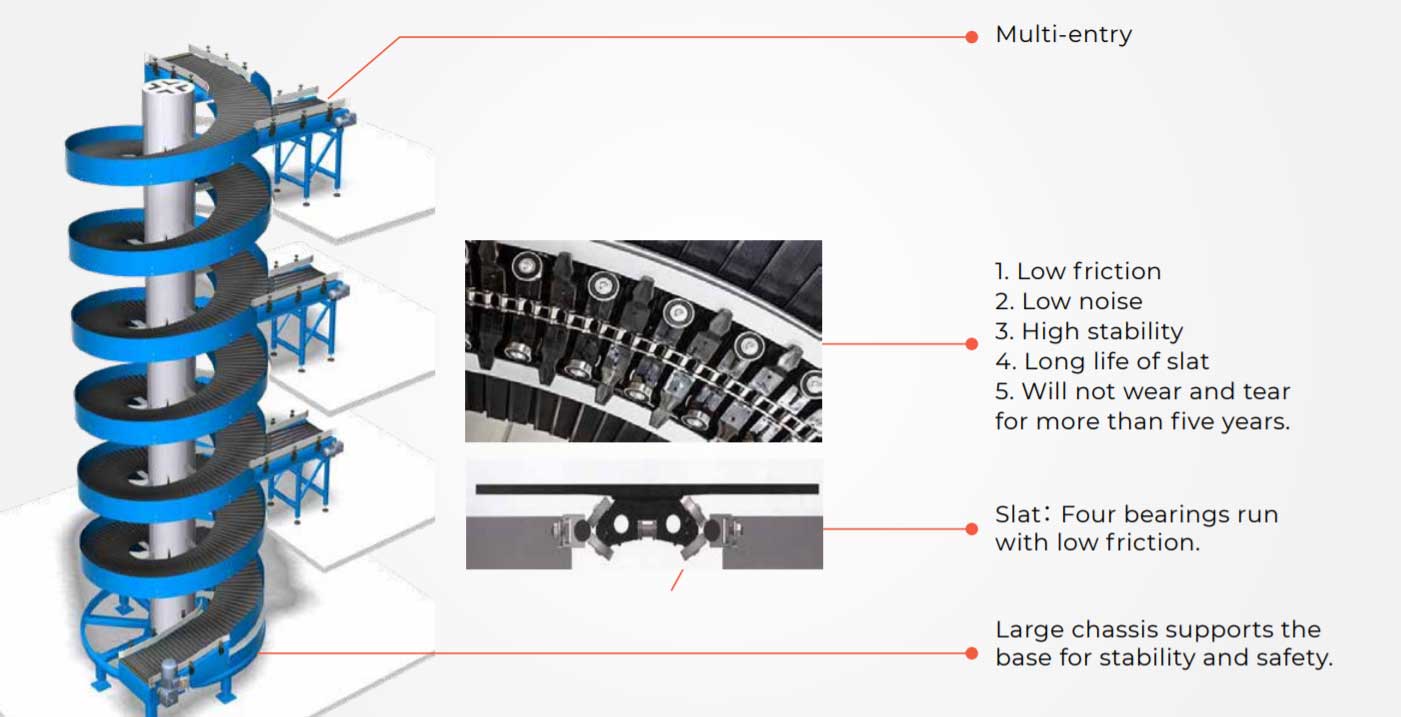

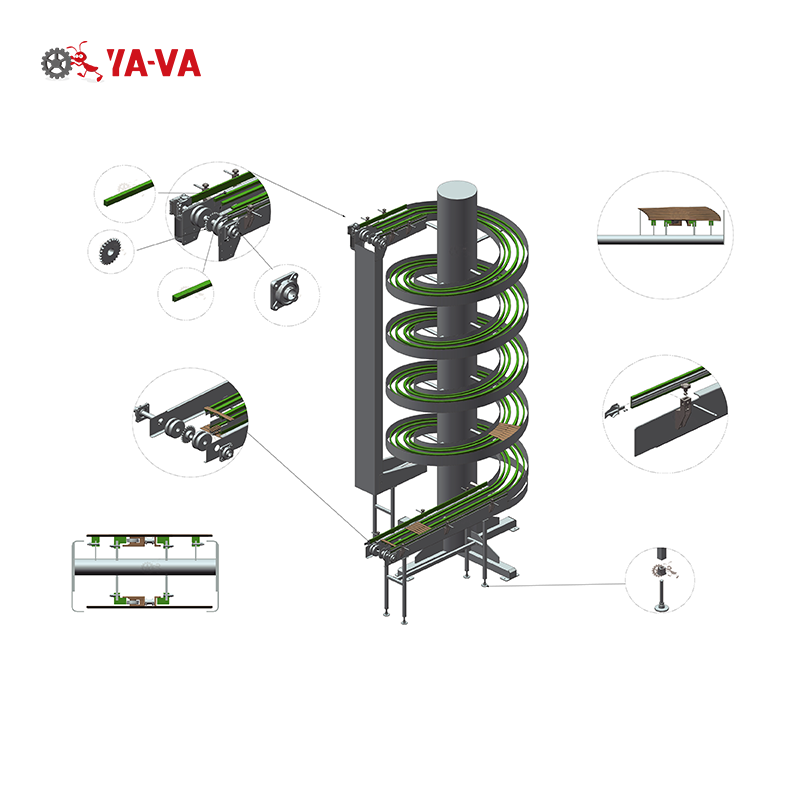

1. Grundlæggende struktur af en spiraltransportør

En spiraltransportør består hovedsageligt af følgende kernekomponenter:

Spiralspor:

Den spiralformede føring eller slæde, typisk lavet af metal eller højstyrkeplast, der bruges til at styre bevægelsen af materialer eller bærere.

Transportør:

Bakker, kæder, bælter eller fleksible komponenter, der bærer materialer, designet i henhold til materialernes egenskaber.

Drivsystem:

Motoren, reduktionsgearet og transmissionsenheden, der leverer strøm til at drive spiralbanens eller bærerens bevægelse.

Støtteramme:

Stålkonstruktionen, der understøtter spiralskinnen og drivsystemet, sikrer, at udstyret fungerer stabilt.

Kontrolsystem:

Det elektriske styresystem, der bruges til at justere hastighed, starte og stoppe samt overvåge udstyrets driftsstatus.

2. Arbejdsprincip for en spiraltransportør

Funktionsprincippet for en spiraltransportør kan opdeles i to hovedtyper: fast spor og roterende spor.

(1) Spiraltransportør med fast spor

Arbejdsprincip: Spiralsporet er stationært, og bæreren (såsom en bakke eller kæde) bevæger sig langs sporet og løfter materialer fra bunden til toppen.

Bevægelsesmåde: Bæreren bevæger sig op eller ned langs spiralsporet gennem drivsystemet (f.eks. en kæde eller et bånd).

Anvendelige scenarier: Velegnet til lette materialer med ensartet form (såsom flasker, dåsemad).

(2) Roterende spiraltransportør

Arbejdsprincip: Selve spiralsporet roterer, og materialer glider langs sporet ved hjælp af tyngdekraft eller friktion og løfter sig fra bunden til toppen.

Bevægelsesmåde: Når skinnen roterer, stiger materialerne langs skinnen under den kombinerede virkning af centrifugalkraft og tyngdekraft.

Anvendelige scenarier: Velegnet til bulkmaterialer eller små dele (såsom korn, partikler, komponenter).

3. Nøgledesignparametre for en spiraltransportør

Spiraldiameter:

Bestemmer udstyrets fodaftryk og transportkapacitet, normalt designet i henhold til materialestørrelse og transportvolumen.

Toneleje:

Den lodrette afstand af spiralsporet pr. omdrejning, der påvirker materialernes løftehastighed og udstyrets højde.

Løftehøjde:

Den samlede vertikale transporthøjde for udstyret, normalt bestemt i henhold til proceskrav.

Transporthastighed:

Materialers eller transportørers bevægelseshastighed, der påvirker udstyrets transporteffektivitet.

Bæredesign:

Bæreren er designet i henhold til materialeegenskaber (såsom form, vægt, skrøbelighed) for at sikre stabil materialetransport.

4. Fordele ved et spiraltransportør

Pladsbesparende: Spiraldesignet gør udstyret kompakt og velegnet til fabrikslayouts med begrænset plads.

Effektiv vertikal transport: Kan opnå kontinuerlig og effektiv vertikal transport, hvilket reducerer materialeoverførselstiden.

Tilpasningsevne: Spor- og bærerdesignet kan tilpasses efter materialeegenskaber og er egnet til forskellige brancher.

Lav vedligeholdelse: Enkel struktur, stabil drift og lave vedligeholdelsesomkostninger.

5. Anvendelsesscenarier for en spiraltransportør

Fødevare- og drikkevareindustrien: Vertikal løftning af flasker og dåsemad til påfyldningslinjer eller pakkelinjer.

Farmaceutisk industri: Transport af medicinflasker eller emballageæsker til forskellige arbejdsstationer.

Lager og logistik: Løft og sortering af varer i lagre med flere etager.

Bilproduktion: Transport af dele til forskellige samlestationer.

6. Udvælgelsesanbefalinger inden for industrielt design

Materialeegenskaber: Vælg det passende bærende og skinnedesign i henhold til materialernes form, vægt og skrøbelighed.

Pladsbegrænsninger: Vælg spiraldiameter og løftehøjde i henhold til fabrikkens layout for at optimere udstyrets fodaftryk.

Proceskrav: Vælg det passende drivsystem og den passende styringsmetode i henhold til transporthastighed og effektivitetskrav.

Oversigt

Spiraltransportøren opnår effektiv vertikal transport af materialer gennem den koordinerede handling af spiralsporet og transportøren. Dens kompakte design, effektive ydeevne og brede vifte af anvendelsesscenarier gør den til et uundværligt udstyr i moderne industriel produktion. Industriingeniører skal overveje materialeegenskaber, proceskrav og pladsbegrænsninger grundigt, når de designer og bruger spiraltransportører for at sikre udstyrets effektive og stabile drift.

Opslagstidspunkt: 25. feb. 2025